NCF(Non-Conductive Film,非导电薄膜)贴压膜是先进封装中的关键工艺,主要用于芯片堆叠(如3D

IC、HBM)、Chiplet互联和倒装芯片(Flip Chip)封装。其核心作用是在无导电胶的情况下实现芯片与

基板或中介层的牢固粘接,同时提供绝缘保护和应力缓冲。

一、 NCF贴压膜的核心作用

- 绝缘保护:防止芯片互连(如铜凸点)短路

- 应力缓冲:吸收热膨胀系数(CTE)不匹配导致的机械应力

- 高密度互联:支持微凸点(≤10μm)的精准对位和填充

- 工艺简化:替代传统的底部填充(Underfill)工艺,提高生产效率

二、NCF贴压膜工艺流程

1、NCF薄膜制备

NCF通常由环氧树脂+无机填料组成,具有以下特性:

- 低温固化(130~180℃)

- 低热膨胀系数(CTE)(≤30ppm/℃)

- 高流动性(确保微凸点间隙填充)

2、贴膜工艺

(1)晶圆/芯片预贴NCF

- 采用真空贴膜机(如立芯创WVLA系列)将NCF精准贴合在晶圆或芯片表面

- 关键参数:温度(80~120℃)、压力(0.5~5kgf/cm²)、真空度(<1mbar)

(2)精准对位(Alignment)

- 光学对位系统(AOI)确保芯片与基板的微凸点(Cu Pillar/Solder Bump)精确对准

(3)热压键合(Thermo-Compression Bonding)

- 在真空环境下加热加压(150~200℃, 10~50MPa),使NCF流动并填充凸点间隙

- 固化后形成高强度粘接层

(4)后固化(Post-Cure)

- 进一步固化(150℃, 30~60min),确保NCF完全交联

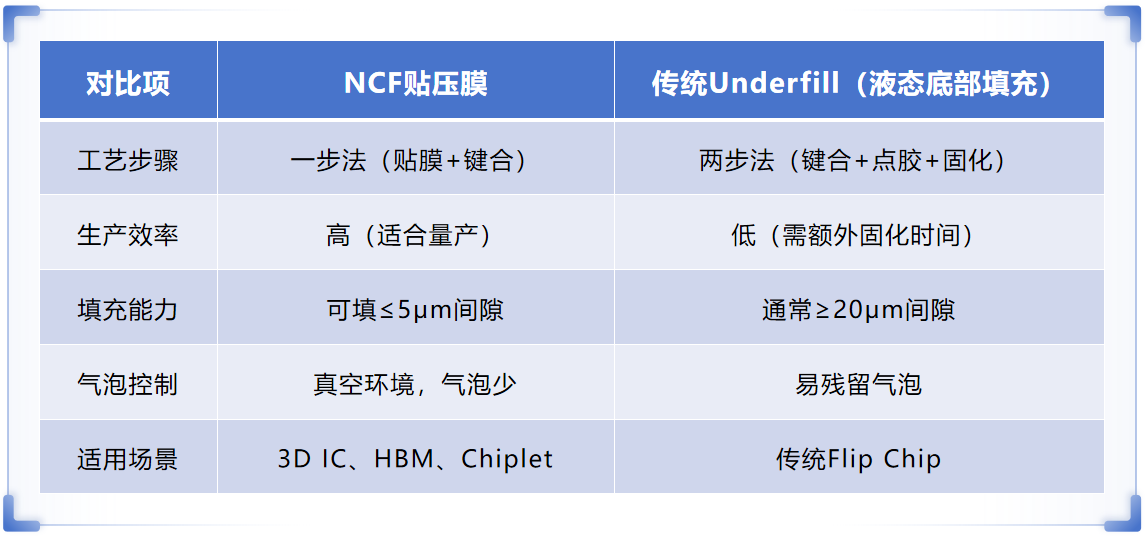

三、NCF贴压膜 vs. 传统Underfill工艺

四、NCF贴压膜的关键挑战

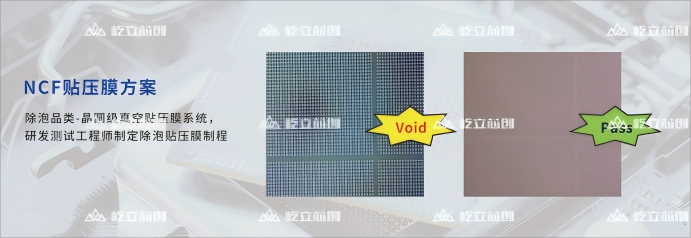

1. 气泡控制

- 微气泡(>10μm)会导致界面分层,需采用真空热压工艺(如屹立芯创WVLA晶圆级真空贴压膜系统)

2. 翘曲(Warpage)

- 多层堆叠时,NCF固化收缩可能导致晶圆变形(需优化CTE匹配)

3. 低温固化兼容性

- 部分先进封装(如HBM)要求固化温度≤150℃,需特殊NCF配方

4. 高精度对位

- 5μm以下凸点间距需要亚微米级对准精度

5. NCF贴压膜的未来趋势

- 更薄的NCF(≤5μm)用于2.5D/3D封装

- 光敏NCF(Photo-imageable NCF),支持光刻图形化

- AI工艺优化(屹立芯创WVLA晶圆级真空贴压膜系统,自动调节温度/压力曲线)

总结

NCF贴压膜是先进封装的关键工艺,尤其适用于HBM、Chiplet、3D IC等高端应用。相比传统Underfill,

它具备高精度、高效率、低缺陷率等优势,但也面临气泡控制、翘曲管理等挑战。未来,随着更薄NCF材

料和智能化设备的发展,该技术将在半导体封装中扮演更重要的角色。